Sunday, October 23, 2016

4 Tingkatan Rezeki - Kajian Islam

Berdasarkan tadabbur ayat-ayat al-Qur'an, para ulama menyimpulkan bahwa ada 4 tingkatan dalam rezeki yang dikaruniakan oleh Allah SWT, yaitu sebagai berikut:

Rezeki Tingkat Pertama.

Yaitu, rezeki yang djamin oleh Allah SWT. Dalam hal ini, Allah SWT memberikan rezeki kepada seluruh makhluk yang Dia ciptakan. Bahkan, orang kafir sekalipun tetap memperoleh rezeki dari Allah SWT.

Allah SWT berfirman:

"Tidak ada suatu mahlukpun (termasuk manusia) yang bergerak di atas bumi ini yang tidak dijamin oleh Allah rezekinya:. (QS Huud [11]: 6).

Allah SWT memberikan kesehatan, makan, minum untuk seluruh makhluk hidup di dunia ini, tak pandang apakah makhluknya itu ingkar atau kufur sekalipun kepada-Nya. Ini adalah rezeki dasar yang terendah. Karena itu, jangan kita heran melihat orang kafir juga mendapatkan harta melimpah, jabatan lain sebagainya.

Rezeki Tingkat Kedua.

Cara Menata Produk atau Display Barang Dagangan - Part 3

Syarat display yang baik

Di samping mengacu pada logika konsumen dalam menjalankan aktivitas display, para peritel juga harus memerhatikan aspek-aspek penting lainnya yang merupakan syarat dalam mewujudkan display yang baik, yaitu;

1. Display harus mampu membuat barang-barang yang dipajang menjadimudah dilihat, mudah dicari dan mudah dijangkau. Ketiga hal ini merupakan syarat mutlak yang harus mampu diwujudkan oleh aktivitas display. Jika tidak, display yang menarik dan seatraktif apapun akan sia-sia.

2. Display harus memerhatikan aspek keamanan, baik keamanan bagi pengelola toko dari potensi-potensi kehilangan, maupun keamanan bagi pengunjung (konsumen) yang berada di dalam toko,berkaitan dengan aspek keamanan ini, para peritel biasanya tidak akan menempatkan barang-barang yang mudah pecah di sembarang rak. Barang-barang yang mahal, terutama yang fisik ukurannya kecil biasanya di pajang di etalase. Barang-barang kemasan kaleng yang cukup berat juga biasanya ditempatkan pada shelve paling bawah untuk menghindari resiko timbulnya cedera bagi pengunjung (terutama anak-anak) jika barang tersebut terjatuh.

3. Display yang dilakukan oleh peritel harus informative dan komunikatif, para peritel dapat memanfaatkan alat alat bantu seperti standing poster materials yang lain.

Sebelumnya... Tips dalam menata produk dagangan atau display barang

SOP (STANDART OPERATING PROCEDURE) PENATAAN PRODUK DARI SUATU PERUSAHAAN

Tuesday, October 18, 2016

Cara Menata Produk atau Display Barang Dagangan - Part 2

Beberapa tips cara menata barang dagangan / menata display barang yang baik.

Salah satu cara meningkatkan penjualan toko adalah dengan melakukan penataan barang sehingga toko menarik untuk dilihat dan dikunjungi calon pembeli. Penataan barang yang baik dan rapi akan menarik minat dan meningkatkan keyakinan calon pembeli. Berikut beberapa tips dalam menata barang dagangan / melakukan display:

1. Isilah pada bagian depan toko terlebih dahulu. Kesan penuh harus anda tampilkan dengan menata produk anda dengan mengutamakan mengisi bagian depan atau etalase depan terlebih dahulu bahkan ada yang mengisi bagian teras atau trotoar toko agar lebih menarik perhatian calon pembeli. Keamanan harus diutamakan jangan sampai produk tersebut jadi sasaran pencurian orang yang lalu lalang di depan toko.

2. Perhatikan warna. Tempatkan produk dengan warna warna cerah di bagian yang paling mudah dilihat, padukan warna cerah tersebut letakkan bersebelahan dengan warna cerah lain. Misalnya warna merah,kuning,orange, putih sehingga lebih cepat menangkap perhatian pengunjung.

Saturday, October 1, 2016

Creative Problem Solving

Proses Creative Problem Solving (CPS) atau Pemecahan Masalah secara Kreatif (PMK) dikembangkan oleh Parnes, Presiden dari Creative Problem Solving Foundation (CPSF). Proses ini meliputi lima langkah: menemukan fakta, menemukan masalah, menemukan gagasan, menemukan solusi, dan menemukan penerimaan. Tahap pertama didahului dengan ungkapan pikiran dan perasaan mengenai masalah yang dirasakan sebagai mengganggu (mess) tetapi masih samar-samar (fuzzy problem).

Tahap menemukan fakta ialah

Thursday, September 29, 2016

Constructive Controversy - Problem Solving

Constructive Controversy - Kontroversi Konstruktif, merupakan salah satu alat pemecahan masalah.

"Apa yang kamu pikirkan tentang cara ini sebagai solusi kedepan?"Secara umum, kita berkonsultasi ketika menemui sebuah masalah atau saat akan membuat keputusan.Kita melakukan hal ini karena kita menyadari bahwa sebagai seorang individu, cara pandang kita terbatas. Kadang

"Bisakah saya mendapatkan masukan / feedback tentang hal ini?"

"Apakah menurutmu cara ini akan berhasil?"

Friday, September 23, 2016

Single-Minute Exchange of Dies (SMED) Part 2 - Root Cause Analysis

Manfaat SMED

Dari data Shigeo Shingo selama melaksanakan metode SMED untuk mempercepat waktu setup changeover, hasil improvement yang dicapai adalah mengurangi waktu setup changeover sampai 97%, Sebuah angka yang fantastis! Dan dampak positif dari hasil improvement SMED ini bukan hanya tentang cepatnya waktu changeover, tapi juga dampak luar biasa lainnya seperti menurunkan lot size yang artinya juga menurunkan jumlah inventory produksi, yang juga berarti menurunkan jumlah working capital dan memperbaiki cash cycle.

Keuntungan lain adalah mengurangi penggunaan space yang diakibatkan besarnya inventori. Meningkatkan indeks produktifitas karena waktu yang dipakai untuk changeover sekarang dipakai untuk waktu operational. Mengurangi biaya yang ditimbulkan karena setup error dan trial run saat setup. Memperbaiki safety karena proses setup yang lebih mudah. Mempermudah membersihkan mesin dan peralatannya karena jumlah komponen changeover yang lebih sedikit. Operator lebih nyaman dalam menjalankan changeover karena prosesnya sederhana, sehingga skill orang yang dibutuhkan untuk melakukan changeover tidak harus tinggi karena prosesnya mudah. Menghilangkan stock inventori tambahan untuk mengantisipasi kesalahan saat setup. Tidak ada inventori yang rusak karena terlalu lama disimpan.

Dan kalau kita melihat konsep implementasi Lean secara utuh,

Dari data Shigeo Shingo selama melaksanakan metode SMED untuk mempercepat waktu setup changeover, hasil improvement yang dicapai adalah mengurangi waktu setup changeover sampai 97%, Sebuah angka yang fantastis! Dan dampak positif dari hasil improvement SMED ini bukan hanya tentang cepatnya waktu changeover, tapi juga dampak luar biasa lainnya seperti menurunkan lot size yang artinya juga menurunkan jumlah inventory produksi, yang juga berarti menurunkan jumlah working capital dan memperbaiki cash cycle.

Keuntungan lain adalah mengurangi penggunaan space yang diakibatkan besarnya inventori. Meningkatkan indeks produktifitas karena waktu yang dipakai untuk changeover sekarang dipakai untuk waktu operational. Mengurangi biaya yang ditimbulkan karena setup error dan trial run saat setup. Memperbaiki safety karena proses setup yang lebih mudah. Mempermudah membersihkan mesin dan peralatannya karena jumlah komponen changeover yang lebih sedikit. Operator lebih nyaman dalam menjalankan changeover karena prosesnya sederhana, sehingga skill orang yang dibutuhkan untuk melakukan changeover tidak harus tinggi karena prosesnya mudah. Menghilangkan stock inventori tambahan untuk mengantisipasi kesalahan saat setup. Tidak ada inventori yang rusak karena terlalu lama disimpan.

Dan kalau kita melihat konsep implementasi Lean secara utuh,

Thursday, September 22, 2016

Single-Minute Exchange of Dies (SMED) Part 1 - Root Cause Analysis

SMED adalah salah satu metode improvement dari Lean Manufacturing yang digunakan untuk mempercepat waktu yang dibutuhkan untuk melakukan setup pergantian dari memproduksi satu jenis produk ke model produk lainnya.

Waktu pergantian setup adalah salah satu bentuk WASTE / PEMBOROSAN dalam konsep Lean yang harus dihilangkan karena tidak memberi nilai tambah untuk pelanggan dan mengakibatkan proses tidak efisien.

Ada beberapa istilah lain dari SMED yaitu QCO (Quick Change Over), 4SRS (Four Step Rapid Setup), Setup Reduction, OTS (One Touch Setup), dan OTED (One Touch Exchange of Die) yang kesemuanya mengacu pada hal yang sama yaitu sebuah strategy untuk mempercepat waktu setup pergantian produk. Kata “Single Minute” bukan berarti bahwa lama waktu setup hanya membutuhkan waktu satu menit, tapi membutuhkan waktu di bawah 10 menit (dengan kata lain “single digit minute”).

Waktu setup sendiri didefinisikan sebagai

OEE Overall Equipment Effectiveness Part 2 - Root Cause Analysis

OEE (Overall Equipment Effectiveness) adalah indikator yang sangat ampuh untuk memantau produktivitas mesin, produktivitas orang, dan produktivitas material. Pengukuran adalah dasar dari improvement, dan jika kita sudah mempunyai ukuran maka kita bisa melakukan improvement.

Produktivitas mesin disini bisa dipantau dari loss karena downtime mesin dan lama waktu setup (changeover, cleaning, adjustment, pergantian produk). Produktivitas orang bisa dipantau dari loss karena idle, minor stoppages, dan kecepatan menurun. Idle karena orang tidak tersedia di line produksi, idle karena peralatan tidak tersedia, idle karena ruangan tidak memenuhi spesifikasi, atau idle karena bahan baku pendukung tidak tersedia.

Minor stoppage dalam OEE (Overall Equipment Effectiveness) adalah penghentian sementara mesin karena mesin jammed, hang, sehingga memerlukan waktu reset, loading, dan unloading. Kecepatan menurun adalah

Produktivitas mesin disini bisa dipantau dari loss karena downtime mesin dan lama waktu setup (changeover, cleaning, adjustment, pergantian produk). Produktivitas orang bisa dipantau dari loss karena idle, minor stoppages, dan kecepatan menurun. Idle karena orang tidak tersedia di line produksi, idle karena peralatan tidak tersedia, idle karena ruangan tidak memenuhi spesifikasi, atau idle karena bahan baku pendukung tidak tersedia.

Minor stoppage dalam OEE (Overall Equipment Effectiveness) adalah penghentian sementara mesin karena mesin jammed, hang, sehingga memerlukan waktu reset, loading, dan unloading. Kecepatan menurun adalah

OEE Overall Equipment Effectiveness Part 1 - Root Cause Analysis

Overall Equipment Effectiveness (OEE) adalah sebuah metrik yang berfokus pada seberapa efektif suatu operasi produksi dijalankan. Hasil dinyatakan dalam bentuk yang bersifat umum sehingga memungkinkan perbandingan antara unit manufaktur di industri yang berbeda.

Pengukuran OEE juga biasanya digunakan sebagai indikator kinerja utama (KPI) dalam implementasi lean manufacturing untuk memberikan indikator keberhasilan.

OEE membagi performa dari manufactur menjadi tiga komponen yang diukur yaitu Availability, Performance, dan Quality. Tiap komponen menunjuk pada aspek proses yang di targetkan untuk diimprove.

Penghitungan OEE = Availability x Performance x Quality

Contoh:

Pengukuran OEE juga biasanya digunakan sebagai indikator kinerja utama (KPI) dalam implementasi lean manufacturing untuk memberikan indikator keberhasilan.

OEE membagi performa dari manufactur menjadi tiga komponen yang diukur yaitu Availability, Performance, dan Quality. Tiap komponen menunjuk pada aspek proses yang di targetkan untuk diimprove.

Penghitungan OEE = Availability x Performance x Quality

Contoh:

Wednesday, September 21, 2016

Value Stream Mapping (VSM) - Root Cause Analysis

Value Stream Mapping (VSM) adalah perangkat dari manajeman kualitas (quality management tools) yang dapat menyusun keadaan saat ini dari sebuah proses dengan cara membuka kesempatan untuk melakukan perbaikan dan mengurangi pemborosan. Secara umum, Value Stream Mapping berasal dari prinsip Lean. Prinsip dari teori Lean adalah mengurangi pemborosan, menurunkan persediaan (inventory) dan biaya operasional, memperbaiki kualitas produk, meningkatkan produktivitas dan memastikan kenyamanan saat bekerja (Womack et al, 1990).

Value Stream Mapping (VSM) dapat dibagi menjadi beberapa tahap, sebagai berikut :

1) Mengidentifikasi kelompok dari Produk/Jasa.

2) Membuat value stream dari keadaan saat ini untuk menentukan problem yang dihadapi dari sudut pandang Organisasi dan Pelanggan.

3) Menentukan Pemetaan yang ideal untuk masa depan.

4) Mengidentifikasi aksi perbaikan yang dibutuhkan untuk

Nominal Group Technique (NGT) - Prioritization

Nominal Group Technique (NGT) adalah salah satu quality tools yang bermanfaat dalam mengambil keputusan terbaik. Dalam quality management, metode ini dapat digunakan untuk berbagai hal, mulai dari mencari solusi permasalahan, hingga memilih ide pengembangan produk baru.

Apa itu Nominal Group Technique?

NGT adalah suatu metode untuk mencapai konsensus dalam suatu kelompok, dengan cara mengumpulkan ide-ide dari tiap peserta, yang kemudian memberikan voting dan ranking terhadap ide-ide yang mereka pilih. Ide yang dipilih adalah yang paling banyak skor-nya, yang berarti merupakan konsensus bersama. Metode ini dapat menjadi alternatif brainstorming, hanya saja konsensus dapat tercapai lebih cepat. Teknik ini awalnya dikembangkan oleh Delbecq dan VandeVen, yang kemudian diaplikasikan untuk perencanaan program pendidikan untuk orang dewasa oleh Vedros.

Kapan NGT cocok untuk diimplementasikan?

Apa itu Nominal Group Technique?

NGT adalah suatu metode untuk mencapai konsensus dalam suatu kelompok, dengan cara mengumpulkan ide-ide dari tiap peserta, yang kemudian memberikan voting dan ranking terhadap ide-ide yang mereka pilih. Ide yang dipilih adalah yang paling banyak skor-nya, yang berarti merupakan konsensus bersama. Metode ini dapat menjadi alternatif brainstorming, hanya saja konsensus dapat tercapai lebih cepat. Teknik ini awalnya dikembangkan oleh Delbecq dan VandeVen, yang kemudian diaplikasikan untuk perencanaan program pendidikan untuk orang dewasa oleh Vedros.

Kapan NGT cocok untuk diimplementasikan?

Tuesday, September 20, 2016

Effect - Effort Matrix / Impact - Effort Matrix (Prioritization)

Effect - Effort Matrix dirancang khusus untuk tujuan menetukan prioritas dari berbagai solusi yang diusulkan. Penggunaan metode ini akan membantu mempermudah dalam mengidentifikasi solusi yang memerlukan upaya paling mudah dilakukan dan memberikan dampak paling besar.

Langkah-langkah dalam membangun Effect - Effort Matrix adalah:

- Membuat daftar solusi yang disarankan dari diskusi sebelumnya.

- Menggambar diagram kosong dengan Effort (upaya yang diperlukan untuk menerapkan solusi) pada sumbu horisontal dan Effect (dampak dari solusi) pada sumbu vertikal, dan membaginya menjadi empat kuadran.

Friday, May 20, 2016

Program Evaluation and Review Technique (PERT)

Pengelolaan proyek-proyek berskala besar yang berhasil memerlukan perencanaan, penjadwalan, dan pengkoordinasiaan yang hati-hati dari berbagai aktivitas yang berkaitan. Untuk itu telah dikembangkan prosedur-prosedur formal yang didasarkan atas pengguna network (jaringan) dan teknik-teknik network.

Prosedur yang paling utama dari teknik penjadwalan proyek ini dikenal sebagai PERT (Program Evaluation and Review Technique) dan CPM (Critical Path Method), yang diantara keduanya terdapat perbedaan penting. Namun kecenderungan pada dewasa ini adalah menggabungkan kedua pendekatan tersebut menjadi apa yang biasa dikenal dengan PERT-type system.

Perencanaan suatu proyek terdiri dari tiga tahap :

Thursday, May 19, 2016

Gantt Chart - Pengertian dan Cara Membuatnya

Pengertian Gantt Chart dan Cara Membuatnya – Gantt Chart adalah sejenis grafik batang (Bar Chart) yang digunakan untuk menunjukan Tugas-tugas pada Proyek serta Jadwal dan waktu pelaksanaannya, seperti waktu dimulainya tugas tersebut dan juga batas waktu yang digunakan untuk menyelesaikan tugas yang bersangkutan. Orang atau Departemen yang ditugaskan untuk menyelesaikan Tugas dalam proyek juga harus dituliskan dalam Gantt Chart.

Beberapa sebutan lain untuk Gantt Chart diantaranya adalah Milestones Chart, Project Bar Chart dan juga activity chart.

Wednesday, May 18, 2016

Pengertian QC Seven Tools (Tujuh Alat Pengendalian Kualitas) - Root Cause Analysis

Pengertian QC Seven Tools (Tujuh Alat Pengendalian Kualitas) – QC Seven Tools atau Tujuh alat Pengendalian Kualitas adalah Alat-alat Statistik yang dipergunakan untuk meningkatkan Kualitas dan untuk mengatasi permasalahan-permasalahan yang muncul dalam proses Manufakturing. Dengan adanya QC Seven Tools ini, kita dapat mengidentifikasikan masalah dan mempersempitkan ruang lingkup masalah tersebut serta menemukan faktor penyebab terjadinya masalah. Dengan demikian kita dapat dengan mudah mencari tindakan perbaikan dan pencegahan dengan tepat sehingga permasalahan yang sama tidak akan muncul lagi.

Alat-alat Statistik dalam pengendalian kualitas (Quality Control) ini pada dasarnya telah diperkenalkan oleh para ahli pengendalian kualitas dari Amerika Serikat

Tuesday, May 17, 2016

Apa itu Lean Manufacturing?

Di dunia manajemen, dikenal beberapa metode yang digunakan untuk melakukan perbaikan operasional organisasi, salah satunya adalah Lean. Popularitas dan hasil impresif yang telah diraih banyak perusahaan di dunia memancing perusahaan-perusahaan di Indonesia untuk belajar lean manufacturing secara lebih mendalam dan menerapkannya.

Di dunia manajemen, dikenal beberapa metode yang digunakan untuk melakukan perbaikan operasional organisasi, salah satunya adalah Lean. Popularitas dan hasil impresif yang telah diraih banyak perusahaan di dunia memancing perusahaan-perusahaan di Indonesia untuk belajar lean manufacturing secara lebih mendalam dan menerapkannya.

Apa itu Lean Manufacturing?

Lean manufacturing adalah sebuah cara berpikir, filosofi, metode dan strategi manajemen untuk meningkatkan efisiensi di lini manufaktur atau produksi. Metode ini diadaptasi dari Toyota Production System (TPS). Tujuan utama lean manufacturing adalah memaksimalkan nilai (value) bagi pelanggan dan meningkatkan profitabilitas perusahaan dengan menghilangkan aktivitas yang tidak memberikan nilai tambah (waste).

Implementasi Lean Manufacturing (metode serta tools-nya) dilakukan secara terus-menerus untuk menciptakan perbaikan pada proses dan inovasi di perusahaan, sehingga perusahaan tersebut melakukan apa yang disebut continuous improvement(CI) untuk mencapai operational excellence dan customer intimacy.

8 Waste dalam Lean Manufacturing

KAIZEN, Berubah -Baik (Continous Improvement)

Pengertian Kaizen dalam Meningkatkan Kualitas dan Produktivitas Produksi – Kaizen adalah salah satu strategi dalam menerapkan Lean Manufacturing pada sebuah perusahaan. Istilah Kaizen berasal dari bahasa Jepang yaitu kata KAI [改] dan ZEN [善]. Kata “KAI” yang diterjemahkan ke dalam bahasa Indonesia memiliki arti “berubah” sedangkan “ZEN” yang artinya adalah “Baik”. Jadi jika diartikan secara langsung maka arti Kaizen adalah “Merubah menjadi lebih baik”. Di dalam Industri, Kaizen merupakan suatu strategi yang dipergunakan untuk melakukan peningkatan secara terus-menerus kearah yang lebih baik terhadap proses produksi, kualitas produk, pengurangan biaya operasional, mengurangi pemborosan hingga peningkatan keamanan kerja. Dalam bahasa Inggris, Kaizen sering diartikan dengan “Continuously Improvement”

Pengertian Kaizen dalam Meningkatkan Kualitas dan Produktivitas Produksi – Kaizen adalah salah satu strategi dalam menerapkan Lean Manufacturing pada sebuah perusahaan. Istilah Kaizen berasal dari bahasa Jepang yaitu kata KAI [改] dan ZEN [善]. Kata “KAI” yang diterjemahkan ke dalam bahasa Indonesia memiliki arti “berubah” sedangkan “ZEN” yang artinya adalah “Baik”. Jadi jika diartikan secara langsung maka arti Kaizen adalah “Merubah menjadi lebih baik”. Di dalam Industri, Kaizen merupakan suatu strategi yang dipergunakan untuk melakukan peningkatan secara terus-menerus kearah yang lebih baik terhadap proses produksi, kualitas produk, pengurangan biaya operasional, mengurangi pemborosan hingga peningkatan keamanan kerja. Dalam bahasa Inggris, Kaizen sering diartikan dengan “Continuously Improvement”

Penerapan Strategi Kaizen dalam sebuah perusahaan memerlukan usaha dan kerjasama dari semua level karyawan perusahaan mulai dari level terendah sampai dengan yang Manajemen Puncak. Penerapan Strategi Kaizen lebih difokuskan pada perbaikan-perbaikan yang berskala kecil-menengah sehingga proyek-proyek perbaikan dapat dilakukan dengan cepat dan tepat sasaran. Rata-rata proyek-proyek Kaizen diselesaikan dalam waktu yang singkat seperti dalam hitungan minggu dan tidak memerlukan biaya perbaikan yang besar.

Sunday, May 15, 2016

Konsep Poka - Yoke, ANTI SALAH

Pengertian Poka Yoke dan Penerapannya dalam Produksi – Kata “Poka Yoke” berasal dari bahasa Jepang yang artinya adalah mencegah kesalahan yang dikarenakan oleh kecerobohan oleh tenaga kerja manusia. Menurut konsep Poka Yoke, pada dasarnya sifat manusia adalah pelupa dan cenderung untuk berbuat salah. Apalagi yang sering terjadi di Tempat kerja, pekerjalah yang sering disalahkan. Hal ini bukan saja dapat mematahkan semangat kerja karyawan tersebut tetapi juga tidak dapat menyelesaikan masalah yang terjadi. Oleh karena penerapan Metode kerja POKA YOKE menjadi sangat penting dalam menghindari kesalahan yang terjadi.

Pengertian Poka Yoke dan Penerapannya dalam Produksi – Kata “Poka Yoke” berasal dari bahasa Jepang yang artinya adalah mencegah kesalahan yang dikarenakan oleh kecerobohan oleh tenaga kerja manusia. Menurut konsep Poka Yoke, pada dasarnya sifat manusia adalah pelupa dan cenderung untuk berbuat salah. Apalagi yang sering terjadi di Tempat kerja, pekerjalah yang sering disalahkan. Hal ini bukan saja dapat mematahkan semangat kerja karyawan tersebut tetapi juga tidak dapat menyelesaikan masalah yang terjadi. Oleh karena penerapan Metode kerja POKA YOKE menjadi sangat penting dalam menghindari kesalahan yang terjadi.

Konsep Paka Yoke ini pertama diperkenalkan sekitar tahun 1960-an oleh Shigeo Shingo yang merupakan bagian dari Sistem Produksi Totoya (Toyota Production System).

Poka = Poka Misu = Kesalahan yang dikarenakan Kecerobohan (Careless Mistakes)

Yoke = Yokeru = Menghindari (avoid)

Yoke = Yokeru = Menghindari (avoid)

Saturday, May 14, 2016

Pengertian Six Sigma dan 5 Tahapan DMAIC

Pengertian Six Sigma dan 5 Tahapan DMAIC – Metodologi Six Sigma pertama kali diperkenalkan oleh Motorola pada tahun 1987 oleh seorang Engineer yang bernama Bill Smith dan mendapat dukungan sepenuhnya oleh Bob Galvin sebagai CEO Motorola pada saat itu sebagai Strategi untuk memperbaiki dan meningkatkan proses serta pengendalian kualitas (Proses Improvement and Quality Control) di perusahaannya. Six Sigma mulai terkenal dan menjadi Populer di seluruh dunia setelah Jack Welch mempergunakannya sebagai Bisnis Strategi di General Electric (GE) pada tahun 1995.

Pengertian Six Sigma dan 5 Tahapan DMAIC – Metodologi Six Sigma pertama kali diperkenalkan oleh Motorola pada tahun 1987 oleh seorang Engineer yang bernama Bill Smith dan mendapat dukungan sepenuhnya oleh Bob Galvin sebagai CEO Motorola pada saat itu sebagai Strategi untuk memperbaiki dan meningkatkan proses serta pengendalian kualitas (Proses Improvement and Quality Control) di perusahaannya. Six Sigma mulai terkenal dan menjadi Populer di seluruh dunia setelah Jack Welch mempergunakannya sebagai Bisnis Strategi di General Electric (GE) pada tahun 1995.Pengertian Six Sigma

Secara umum, Six Sigma adalah suatu metodologi yang dipergunakan untuk melakukan upaya perbaikan dan peningkatan proses yang berkesinambungan atau terus menerus (Continuous Improvement). SIX SIGMA berasal dari kata SIX yang berarti enam (6) dan SIGMA yang merupakan satuan dari Standard Deviasi yang juga dilambangkan dengan simbol σ, Six Sigma juga sering di simbolkan menjadi 6σ. Makin tinggi Sigma-nya, semakin baik pula kualitasnya. Dengan kata lain, semakin tinggi Sigma-nya semakin rendah pula tingkat kecacatan atau kegagalannya. Seperti Tabel konversi Sigma dibawah ini.

Strategi yang dilakukan oleh Six Sigma adalah :

Pengertian 5S / 5R (Ringkas Rapi Resik Rawat, dan Rajin)

Pengertian 5S dan penerapannya dalam Produksi – Bagi yang pernah bekerja di perusahaan-perusahaan Jepang, mungkin tidak asing lagi dengan istilah 5S. Sebagian besar perusahaan-perusahaan Jepang menerapkan konsep 5S sebagai fundamental atau dasar dari Manajemen.

Pengertian 5S dan penerapannya dalam Produksi – Bagi yang pernah bekerja di perusahaan-perusahaan Jepang, mungkin tidak asing lagi dengan istilah 5S. Sebagian besar perusahaan-perusahaan Jepang menerapkan konsep 5S sebagai fundamental atau dasar dari Manajemen.

5S merupakan huruf awal dari 5 kata Jepang, Yaitu :

- Seiri (整理)

- Seiton (整頓)

- Seiso (清楚)

- Seiketsu (清潔)

- Shitsuke (躾け)

5S tersebut kemudian diterjemahkan ke dalam bahasa Indonesia menjadi 5R yang terdiri dari:

- Ringkas

- Rapi

- Resik

- Rawat, dan

- Rajin

Urutan 5S diatas juga merupakan urutan tahapan dalam penerapan konsep 5S.

Thursday, May 12, 2016

Prinsip 5 Gen - GENRI, GENSOKU, GENBA, GENBUTSU, GENJITSU

Prinsip 5 Gen dalam Produksi – Prinsip adalah suatu dasar atau fundamental yang dijadikan oleh seseorang atau perusahaan sebagai suatu pedoman untuk berpikir ataupun bertindak dalam melakukan suatu hal. Prinsip yang akan dibahas disini adalah Prinsip 5 Gen yang berasal dari bahasa Jepang dan sangat populer serta telah menjadi dasar pemikiran oleh Perusahaan-perusahaan yang mengikuti budaya Manufakturing Jepang dalam hal melakukan peningkatan yang berkesinambungan dan aktifitas pemecahan masalah.

Prinsip 5 Gen dalam Produksi – Prinsip adalah suatu dasar atau fundamental yang dijadikan oleh seseorang atau perusahaan sebagai suatu pedoman untuk berpikir ataupun bertindak dalam melakukan suatu hal. Prinsip yang akan dibahas disini adalah Prinsip 5 Gen yang berasal dari bahasa Jepang dan sangat populer serta telah menjadi dasar pemikiran oleh Perusahaan-perusahaan yang mengikuti budaya Manufakturing Jepang dalam hal melakukan peningkatan yang berkesinambungan dan aktifitas pemecahan masalah.

Prinsip 5 Gen ini sebenarnya adalah pengembangan dari Prinsip 3 Gen yang sudah terkenal luas yakni GENBA, GENBUTSU dan GENJITSU. Bagi yang sudah mengenal Lean Manufacturing, maka Genba sudah tidak asing lagi. Karena dalam Lean Manufacturing, Genba adalah suatu kegiatan yang berkunjung ke lapangan (tempat kerja yang sebenarnya) untuk melakukan studi atau analisa langsung terhadap kesempatan peningkatan secara terus menerus (Kaizen) dalam hal menghindari Pemborosan (Waste/Muda) yang terjadi dalam Produksi atau Industri.

Wednesday, May 11, 2016

Analisa SWOT - STRENGTH, WEAKNESS, OPPORTUNITIES, THREATS

Pengertian analisis SWOT dan manfaatnya – Analisis SWOT adalah suatu bentuk analisis di dalam manajemen perusahaan atau di dalam organisasi yang secara sistematis dapat membantu dalam usaha penyusunan suatu rencana yang matang untuk mencapai tujuan, baik itu tujuan jangka pendek maupun tujuan jangkan panjang.

Pengertian analisis SWOT dan manfaatnya – Analisis SWOT adalah suatu bentuk analisis di dalam manajemen perusahaan atau di dalam organisasi yang secara sistematis dapat membantu dalam usaha penyusunan suatu rencana yang matang untuk mencapai tujuan, baik itu tujuan jangka pendek maupun tujuan jangkan panjang.

Atau definisi analisis SWOT yang lainnya yaitu sebuah bentuk analisa situasi dan juga kondisi yang bersifat deskriptif (memberi suatu gambaran). Analisa ini menempatkan situasi dan juga kondisi sebagai sebagai faktor masukan, lalu kemudian dikelompokkan menurut kontribusinya masing-masing. Satu hal yang perlu diingat baik-baik oleh para pengguna analisa ini, bahwa analisa SWOT ini semata-mata sebagai suatu sebuah analisa yang ditujukan untuk menggambarkan situasi yang sedang dihadapi, dan bukan sebuah alat analisa ajaib yang mampu memberikan jalan keluar yang bagi permasalahan yang sedang dihadapi.

SWOT adalah singkatan dari:

- S = Strength (kekuatan).

- W = Weaknesses (kelemahan).

- O = Opportunities (Peluang).

- T = Threats (hambatan).

Penjelasan mengenai 4 (empat) komponen analisis SWOT, yaitu :

- Strenght (S) yaitu analisis kekuatan, situasi ataupun kondisi yang merupakan kekuatan dari suatu organisasi atau perusahaan pada saat ini. Yang perlu di lakukan di dalam analisis ini adalah setiap perusahaan atau organisasi perlu menilai kekuatan-kekuatan dan kelemahan di bandingkan dengan para pesaingnya. Misalnya jika kekuatan perusahaan tersebut unggul di dalam teknologinya, maka keunggulan itu dapat di manfaatkan untuk mengisi segmen pasar yang membutuhkan tingkat teknologi dan juga kualitas yang lebih maju.

Tuesday, May 10, 2016

Siklus PDCA (Plan, Do, Check, Act)

Pengertian dan Siklus PDCA – PDCA adalah singkatan dari PLAN, DO, CHECK dan ACT yaitu siklus peningkatan proses (Process Improvement) yang berkesinambungan atau secara terus menerus seperti lingkaran yang tidak ada akhirnya. Konsep siklus PDCA (Plan, Do, Check dan Act) ini pertama kali diperkenalkan oleh seorang ahli manajemen kualitas dari Amerika Serikat yang bernama Dr. William Edwards Deming.

Pengertian dan Siklus PDCA – PDCA adalah singkatan dari PLAN, DO, CHECK dan ACT yaitu siklus peningkatan proses (Process Improvement) yang berkesinambungan atau secara terus menerus seperti lingkaran yang tidak ada akhirnya. Konsep siklus PDCA (Plan, Do, Check dan Act) ini pertama kali diperkenalkan oleh seorang ahli manajemen kualitas dari Amerika Serikat yang bernama Dr. William Edwards Deming.

Siklus PDCA (Plan, Do, Check, Act)

Berikut ini adalah penjelasan singkat mengenai siklus PDCA (PDCA Cycle) :

PLAN (MERENCANAKAN)

Tahap PLAN adalah tahap untuk menetapkan Target atau Sasaran yang ingin dicapai dalam peningkatan proses ataupun permasalahan yang ingin dipecahkan, kemudian menentukan Metode yang akan digunakan untuk mencapai Target atau Sasaran yang telah ditetapkan tersebut. Dalam Tahap PLAN ini juga meliputi pembentukan Tim Peningkatan Proses (Process Improvement Team) dan melakukan pelatihan-pelatihan terhadap sumber daya manusia yang berada di dalam Tim tersebut serta batas-batas waktu (Jadwal) yang diperlukan untuk melakukan perencanaan-perencanaan yang telah ditentukan. Perencanaan terhadap penggunaan sumber daya lainnya seperti Biaya dan Mesin juga perlukan dipertimbangkan dalam Tahap PLAN ini.

Monday, May 9, 2016

Soft Systems Methodology (SSM) - Root Cause Analysis Tool

Soft systems methodology (SSM) merupakan sebuah pendekatan untuk memecahkan situasi masalah kompleks yang tidak terstruktur berdasarkan analisis holistic dan berpikir system. SSM juga merupakan sebuah metodologi partisipatori yang dapat membantu para stakeholders yang berbeda untuk mengerti perspektif masing-masing stakeholders. Fokus SSM adalah untuk menciptakan system aktivitas dan hubungan manusia dalam sebuah organisasi atau grup dalam rangka mencapai tujuan bersama.

Soft systems methodology (SSM) merupakan sebuah pendekatan untuk memecahkan situasi masalah kompleks yang tidak terstruktur berdasarkan analisis holistic dan berpikir system. SSM juga merupakan sebuah metodologi partisipatori yang dapat membantu para stakeholders yang berbeda untuk mengerti perspektif masing-masing stakeholders. Fokus SSM adalah untuk menciptakan system aktivitas dan hubungan manusia dalam sebuah organisasi atau grup dalam rangka mencapai tujuan bersama.

Berpikir system merupakan suatu bidang transdisiplin yang muncul sebagai respon terhadap keterbatasan dari pendekatan teknikal dalam proses reduksi untuk memecahkan masalah. SSM dibangun selama tahun 1980an oleh organisasi/lembaga yang menyadari bahwa pendekatan mekanikal secara top downdalam mengorganisasi manajemen tidak bekerja secara cepat untuk mengubah lingkungan sekitarnya. SSM digunakan untuk memfasilitasi proses perubahan di banyak sektor swasta dan organisasi publik.

Dasar SSM berangkat dari pemikiran bahwa jika partisipasi seseorang dalam suatu proses menemukan situasi masalah serta cara untuk memperbaikinya, maka orang tersebut akan lebih suka untuk mengerti perbaikan yang diharapkan, merasa memiliki permasalahan tersebut, dan berkomitman untuk merubahnya.

Sunday, May 8, 2016

Failure Mode and Effect Analysis (FMEA) - Root Cause Analysis Tool

Failure Mode and Effect Analysis (FMEA) adalah pendekatan sistematik yang menerapkan suatu metode pentabelan untuk membantu proses pemikiran yang digunakan oleh engineers untuk mengidentifikasi mode kegagalan potensial dan efeknya. FMEA merupakan teknik evaluasi tingkat keandalan dari sebuah sistem untuk menentukan efek dari kegagalan dari sistem tersebut. Kegagalan digolongkan berdasarkan dampak yang diberikan terhadap kesuksesan suatu misi dari sebuah sistem.

Secara umum, FMEA (Failure Modes and Effect Analysis) didefinisikan sebagai sebuah teknik yang mengidentifikasi tiga hal, yaitu :

- Penyebab kegagalan yang potensial dari sistem, desain produk, dan proses selama siklus hidupnya,

- Efek dari kegagalan tersebut,

- Tingkat kekritisan efek kegagalan terhadap fungsi sistem, desain produk, dan proses.

FMEA merupakan alat yang digunakan untuk menganalisa keandalan suatu sistem dan penyebab kegagalannya untuk mencapai persyaratan keandalan dan keamanan sistem, desain dan proses dengan memberikan informasi dasar mengenai prediksi keandalan sistem, desain, dan proses. Terdapat lima tipe FMEA yang bisa diterapkan dalam sebuah industri manufaktur, yaitu :

Saturday, May 7, 2016

Analisa Akar Masalah - Root Cause Analysis Tool

Root Cause Analysis (RCA) adalah tool yang populer digunakan oleh perusahaan yang menjalankan Lean Six Sigma. RCA adalah salah satu alat (tool) yang digunakan dalam inisiatif problem solving; untuk membantu tim menemukan akar penyebab (root cause) dari masalah yang kini sedang dihadapi.

Langkah-langkah Melakukan Root Cause Analysis

Root Cause Analysis adalah tool Lean yang cukup mudah dilakukan. Untuk membantu tim menemukan jawaban mengapa masalah yang spesifik bisa timbul dalam proses anda, RCA dapat dijalankan dalam 5 langkah berikut:

Langkah 1 – Definisikan Masalah

Langkah 2 – Kumpulkan Data

Root Cause Analysis adalah tool Lean yang cukup mudah dilakukan. Untuk membantu tim menemukan jawaban mengapa masalah yang spesifik bisa timbul dalam proses anda, RCA dapat dijalankan dalam 5 langkah berikut:

Langkah 1 – Definisikan Masalah

- Masalah apa yang sedang terjadi pada saat ini?

- Jelasklan simptom yang spesifik, yang menandakan adanya masalah tersebut!

Langkah 2 – Kumpulkan Data

Friday, May 6, 2016

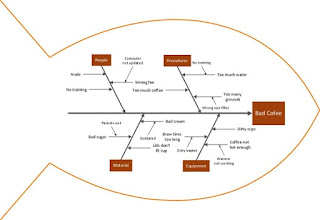

Fishbone Diagram - Root Cause Analysis Tool

Fishbone Diagram atau Cause and Effect Diagram merupakan salah satu alat (tools) dari QC 7 tools yang dipergunakan untuk meng-identifikasikan dan menunjukkan hubungan antara sebab dan akibat agar dapat menemukan akar penyebab dari suatu permasalahan. Fishbone Diagram dipergunakan untuk menunjukkan Faktor-faktor penyebab dan akibat kualitas yang disebabkan oleh Faktor-faktor penyebab tersebut.

Fishbone Diagram atau Cause and Effect Diagram merupakan salah satu alat (tools) dari QC 7 tools yang dipergunakan untuk meng-identifikasikan dan menunjukkan hubungan antara sebab dan akibat agar dapat menemukan akar penyebab dari suatu permasalahan. Fishbone Diagram dipergunakan untuk menunjukkan Faktor-faktor penyebab dan akibat kualitas yang disebabkan oleh Faktor-faktor penyebab tersebut.

Fishbone Diagram (Diagram Tulang Ikan) ini juga dikenal sebagai Cause and Effect Diagram (Diagram Sebab Akibat), dikatakan Fishbone Diagram karena bentuknya menyerupai kerangka tulang ikan. Ada juga yang menyebutkan Cause and Effect Diagram ini sebagai Ishikawa Diagram karena yang pertama memperkenalkan Cause and Effect Chart ini adalah Prof. Kaoru Ishikawa dari Universitas Tokyo di tahun 1953.

Fungsi Cause and Effect Diagram / Fishbone Diagram

Fishbone Diagram atau Cause and Effect Diagram ini dipergunakan untuk :

- Meng-identifikasikan akar penyebab dari suatu permasalahan

- Mendapatkan ide-ide yang dapat memberikan solusi untuk pemecahaan suatu masalah

- Membantu dalam pencarian dan penyelidikan fakta lebih lanjut

Langkah-langkah Membuat Cause and Effecct Diagram / Fishbone Diagram

Thursday, May 5, 2016

5W1H - Root Cause Analysis Tool

Pengertian 5W1H dan Penggunaannya – Dalam perusahaan manufakturing terutama di bagian produksi dan pengendalian kualitas (QC), kita sering mendengar adanya istilah yang disebut dengan 5W1H (Five Ws One H). 5W1H pada dasarnya adalah suatu metode yang digunakan untuk melakukan investigasi dan penelitian terhadap masalah yang terjadi dalam proses produksi. Konsep ataupun Metode 5W1H ini tentunya tidak hanya dapat digunakan dalam proses produksi. Saat ini penelitian-penelitan, investigasi kriminal ataupun jurnalisme juga mengunakan metode 5W1H untuk mengumpulkan informasi.

5W1H merupakan singkatan dari 5W yaitu What, Where, When, Why, Who dan 1H yaitu How. Jika diterjemahkan kedalam bahasa Indonesia adalah :

What = Apa

Where = Dimana

When = Kapan

Why = Mengapa

Who = Siapa

How = Bagaimana

Where = Dimana

When = Kapan

Why = Mengapa

Who = Siapa

How = Bagaimana

Untuk mempermudah ingatnya, kita juga dapat menyingkatkannya menjadi

Tuesday, May 3, 2016

Pengertian Manajemen Bisnis

Manajemen bisnis akan sangat berguna ketika anda menjalankan kegiatan bisnis. Manajemen sendiri merupakan ilmu yang berhubungan dengan berbagai hal yang terkait dengan pengaturan, perancangan dan pengawasan dari suatu kegiatan termasuk juga bisnis. Istilah manajemen berasal dari kata di bahasa italia yaitu manggiare atau yang memiliki arti mengendalikan. Menurut Marg Parker Foler, manajemen merupakan seni untuk menyelesaikan sesuatu melalui kerja orang lain. Seni ini juga merupakan cara untuk bisa mencapai suatu tujuan tertentu yang dapat memberikan keuntungan bagi keseluruhan organisasi maupun beberapa pihak. Selain itu, manajemen juga diambil dari kata dalam bahasa Inggris yaitu manage yang memiliki arti mengatur atau mengelola.

Manajemen bisnis akan sangat berguna ketika anda menjalankan kegiatan bisnis. Manajemen sendiri merupakan ilmu yang berhubungan dengan berbagai hal yang terkait dengan pengaturan, perancangan dan pengawasan dari suatu kegiatan termasuk juga bisnis. Istilah manajemen berasal dari kata di bahasa italia yaitu manggiare atau yang memiliki arti mengendalikan. Menurut Marg Parker Foler, manajemen merupakan seni untuk menyelesaikan sesuatu melalui kerja orang lain. Seni ini juga merupakan cara untuk bisa mencapai suatu tujuan tertentu yang dapat memberikan keuntungan bagi keseluruhan organisasi maupun beberapa pihak. Selain itu, manajemen juga diambil dari kata dalam bahasa Inggris yaitu manage yang memiliki arti mengatur atau mengelola.

Bisnis memiliki definisi sebagai satu jenis kegiatan yang bertujuan untuk menjual produk – produk dalam bentuk barang maupun jasa. Dapat disimpulkan bahwa Pengertian Manajemen Bisnis ialah suatu kegiatan mengatur penjualan produk-produk agar dapat memberikan keuntungan sebesar besarnya pada para pelakunya. Manajemen bisnis berguna untuk membantu para pelaku bisnis dalam menjalankan bisnisnya sehingga dapat menghindari adanya resiko mendapatkan kerugian dalam bisnis tersebut.

Komponen Bisnis

Monday, May 2, 2016

Keris - Paten

Keris adalah senjata tikam golongan belati (berujung runcing dan tajam pada kedua sisinya) dengan banyak fungsi budaya yang dikenal di kawasan Nusantara bagian barat dan tengah. Bentuknya khas dan mudah dibedakan dari senjata tajam lainnya karena tidak simetris di bagian pangkal yang melebar, seringkali bilahnya berkelok-kelok, dan banyak di antaranya memiliki pamor (damascene), yaitu terlihat serat-serat lapisan logam cerah pada helai bilah. Jenis senjata tikam yang memiliki kemiripan dengan keris adalah badik. Senjata tikam lain asli Nusantara adalah kerambit.

Pada masa lalu keris berfungsi sebagai senjata dalam duel/peperangan, sekaligus sebagai benda pelengkap sesajian. Pada penggunaan masa kini, keris lebih merupakan benda aksesori (ageman) dalam berbusana, memiliki sejumlah simbol budaya, atau menjadi benda koleksi yang dinilai dari segi estetikanya.

Penggunaan keris tersebar pada masyarakat penghuni wilayah yang pernah terpengaruh oleh Majapahit, seperti Jawa, Madura, Nusa Tenggara, Sumatera, pesisir Kalimantan, sebagian Sulawesi, Semenanjung Malaya, Thailand Selatan, dan Filipina Selatan (Mindanao). Keris Mindanao dikenal sebagai kalis. Keris di setiap daerah memiliki kekhasan sendiri-sendiri dalam penampilan, fungsi, teknik garapan, serta peristilahan.

Keris Indonesia telah terdaftar di UNESCO sebagai Warisan Budaya Dunia Non-Bendawi Manusia sejak 2005.

Asal-usul dan fungsi

Sunday, May 1, 2016

Angklung - Patent

Angklung adalah alat musik multitonal (bernada ganda) yang secara tradisional berkembang dalam masyarakat Sunda di Pulau Jawa bagian barat. Alat musik ini dibuat dari bambu, dibunyikan dengan cara digoyangkan (bunyi disebabkan oleh benturan badan pipa bambu) sehingga menghasilkan bunyi yang bergetar dalam susunan nada 2, 3, sampai 4 nada dalam setiap ukuran, baik besar maupun kecil. Dictionary of the Sunda Language karya Jonathan Rigg, yang diterbitkan pada tahun 1862 di Batavia, menuliskan bahwa angklung adalah alat musik yang terbuat dari pipa-pipa bambu, yang dipotong ujung-ujungnya, menyerupai pipa-pipa dalam suatu organ, dan diikat bersama dalam suatu bingkai, digetarkan untuk menghasilkan bunyi. Angklung terdaftar sebagai Karya Agung Warisan Budaya Lisan dan Nonbendawi Manusia dari UNESCO sejak November 2010.

Asal-usul

Tidak ada petunjuk sejak kapan angklung digunakan, tetapi diduga bentuk primitifnya telah digunakan dalam kultur Neolitikum yang berkembang di Nusantara sampai awal penanggalan modern, sehingga angklung merupakan bagian dari relik pra-Hinduisme dalam kebudayaan Nusantara.

Saturday, April 30, 2016

Rahasia Sepatu Anti Gravitasi Michael Jackson - Patent

Meski sang raja pop Michael Jackson sudah cukup lama meninggal pada 2009 kemarin. Pesona penyanyi papan atas yang sangat terkenal dengan gerakan/goyangan dansa Moonwalk ini seakan tak pernah hilang. Semua orang rata-rata mengenalnya sebagai penyanyi ataupun sebagai pencipta lagu. Padahal Michael Jackson juga seorang Penemu 'sepatu ajaib' yang merahasiakan teknologi hasil rancangannya tersebut. Namun sekarang boleh diungkapkan kepada publik dan sudah memiliki hak paten.

Banyak spekulasi sok tahu dijaman itu yang mengatakan bahwa Michael jackson bersama kru dancernya pasti menggunakan bantuan tali kekang? Hal itu mungkin saja kalau hanya untuk penggunaan di dalam video klip namun bagaimana bila dilakukan saat live konser atau pertunjukkan langsung, tentu sangat merepotkan sekali dan akan mudah ketahuan karena Jackson harus segera melepaskan tali kekang agar dapat berdansa kembali. Magisnya Moonwalk Michael Jackson dalam lagu Smooth Criminal justru terletak pada sepatunya.

Friday, April 29, 2016

Desain Industri

Desain industri test (bahasa Inggris: Industrial design) adalah seni terapan di mana estetika dan usability (kemudahan dalam menggunakan suatu barang) suatu barang disempurnakan. Desain industri menghasilkan kreasi tentang bentuk, konfigurasi, atau komposisi garis atau warna atau garis dan warna atau gabungannya, yang berbentuk 3 atau 2 dimensi, yang memberi kesan estetis, dapat dipakai untuk menghasilkan produk, barang, komoditas industri atau kerajinan tangan. Sebuah karya desain dianggap sebagai kekayaan intelektual karena merupakan hasil buah pikiran dan kreatifitas dari pendesainnya, sehingga dilindungi hak ciptanya oleh pemerintah melalui Undang-Undang No. 31 tahun 2000 tentang Desain Industri. Kriteria desain industri adalah baru dan tidak melanggar agama, peraturan perundangan, susila, dan ketertiban umum. Jangka waktu perlindungan untuk desain industri adalah 10 tahun terhitung sejak tanggal penerimaan permohonan Desain Industri ke Kantor Ditjen Hak Kekayaan Intelektual.

Subscribe to:

Posts (Atom)